数控机床的传动机构一般是滚珠丝杆副���,滚珠丝杆副在生产制造和装配过程中都存在一定误差���,且长期使用造成的磨损等因素都会使其精度下降���,当前最为有效且广泛应用的方法是利用激光干涉仪对数控机床进行螺距误差补偿。

数控机床机械误差补偿包含记忆式相对位置补偿(绝对值)与记忆式螺距误差补偿(增量值)两种���,三菱和法那科系统就是增量值补偿的代表之一。当采用激光干涉仪进行增量值补偿时���,会遇到数据怎么对应补偿点位置的问题。

增量值补偿时有几个重要参数���:

参考点���:参考点也就是基准点。

最负端���:设定最靠近负端的补偿数据编号。

最正端���:设定最靠近正端的补偿数据编号。

补偿倍率���:写入机床系统补偿量的生效倍率。

补偿间隔���:机床补偿校准时的补偿间距。

划重点���:参考点。

注意两个概念���:机床参考点号代表的是一段距离误差���,且是靠近机械原点负端的这一段。当设置补偿间隔10mm时���,参考点就代表-10mm到0点距离的补偿值。

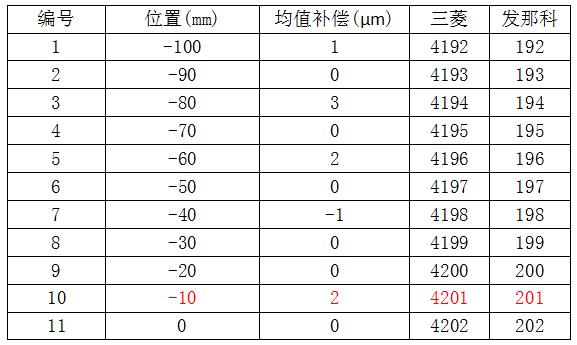

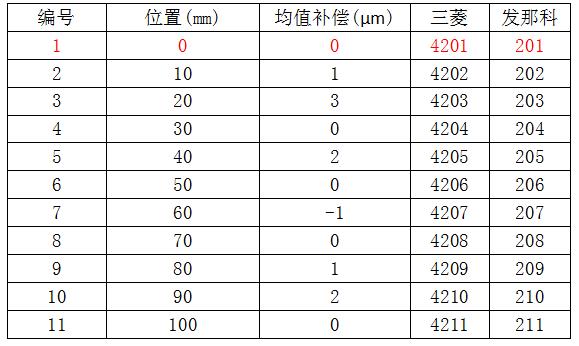

以坐标系0-100mm���,间隔10mm为例分别设置三菱和发那科补偿参数。

坐标系0到正很简单���,数据只需要依次输入。

以坐标系(-100)mm-0���,间隔10mm为例分别设置三菱和发那科补偿参数。

坐标系负到0较繁琐���,数据号进行了简单变换���,负端第一个数据对应参考点号。

机床系统种类繁多���,正逐步向自动补偿迈进���,系统可自动识别rtl���、ren等数据格式自动完成补偿���,将大大降低人工操作和失误。我们期待CNC系统早日的完善。

最后欢迎各位朋友和小编一道讨论机床检测使用问题���,集思广益。